ラムダプレシジョンでは伝統的な研磨方法であるオスカー式研磨機をメインに研磨加工を行っております。1軸づつの加工となるため、その生産性は必ずしも高くはなく、対応できる形状にも制約があります。

しかしながら、様々な素材に対応でき、様々な仕様にも素早く対応することができる柔軟性を有しております。その柔軟性により扱うには一定以上のスキルを求められますがオスカーにこだわり、高度化する市場要求に応えて参ります。

PROCESS委託加工

他に類を見ない

ラムダプレシジョンの高精度加工

ラムダプレシジョンでは、卓越した

加工技術と幾多もの加工実績に

裏付けられた

高品質な研磨加工をはじめ、

様々な加工をご提供しています。

- トップページ

- 委託加工

-

結晶研磨加工

Polishing

-

導波路研磨加工

Endpolishing

-

薄片研磨加工

Thinplate

-

レーザー結晶研磨加工

Lasercrystals

-

NC加工・切断加工

Machining

-

成膜加工

Coating

-

精密組み立て加工

Assembly

結晶研磨加工

ラムダプレシジョンでは光学結晶の研磨加工を始めとする結晶加工を主要の業務として取り組んでおります。

特にお客様からのご要求仕様にもとづく特注委託加工を多く承っております。

水晶(Quartz)などの一軸性光学結晶を応用した波長板(位相差板)の製作から、ニオブ酸リチウム(LiNbO3)結晶などの強誘電体結晶を利用した電気的位相変調素子の製作。

光ファイバー通信網に利用される光導波路素子の端面研磨加工や、レーザー発振に使用されるYAG結晶、波長変換用結晶のLBO結晶、KTP結晶の研磨加工、QPM素子の端面研磨加工、複合化結晶研磨加工を含め、多くの加工実績がございます。

更に、これら機能性結晶の高効率化を図るための薄片化技術にも積極的に取り組んでおります。

また、結晶など一般に脆性材料と呼ばれる素材への機械加工化(効率化)にも取り組み、脆性材専用3次元加工機(「龍牙」)を開発して数々の加工課題を解決に導くとともに、産業技術総合研究所様と共同研究により開発した導波路ブレードポリッシュ加工では従来の研磨加工を行わず、機械加工のみで端面の鏡面化を達成しました。

オスカー式研磨加工

委託加工 -お問い合わせから納品までの流れ-

お問合わせ

ご要求仕様の

確認

お見積り

ご契約

製造・加工

測定・評価

納品

ラムダプレシジョンではお客様のご要求仕様に対応した特注委託加工を請け負っております。

ご依頼までの流れとしましては左フロー図の通り、お問い合わせを頂きまして、ご要求仕様の確認をさせて頂きます。仕様図面等のご提示を頂けますとありがたいのですが、口頭なり箇条書きなどのご指示でも結構です。

当社からのお見積書において、ご要求仕様を詳細・明確に提示させて頂きます。

また、プロセス途中(工程間)における加工データも記録として保存しておりますので、必要に応じて開示致します。また、短納期にも対応しておりますので、ご相談ください。

委託加工の一例(LiNbO3結晶によるEOM素子加工)

強誘電体結晶であるニオブ酸リチウム(LiNbO3)結晶はその電気光学特性により位相変調器としての応用があります。

ラムダプレシジョンではご要求仕様に応じたカスタム仕様にての製作を賜ります。

使用する素材はご支給材料より加工する場合と、当社にて手配(購入)して加工する場合の双方にて対応しております。加工工程としましては結晶の軸方位出しから始まります。

01

結晶軸方位出し加工

X線カット面検査機を用いて、各結晶方位を特定します。 LiNbO3結晶の場合で±0.1°の軸精度を確保することが可能です。

02

結晶スライス加工

軸方位出しされた面を基準にインゴットからウエハスライス加工を行います。

Φ4インチ径まで対応可能な内周刃スライサーによる加工となります。ニオブ酸リチウム(LiNbO3)結晶の場合で0.35mmの切断代となります。

03

結晶研磨加工

スライスされた結晶をご要求仕様にもとづきに成形・研磨加工を行います。

光学入出力面である研磨面おいては面精度および、面粗さの管理・評価を確実に行っております。また、ニオブ酸リチウム(LiNbO3)結晶のような強誘電体結晶ではその機能を保持するため、残留加工歪を残さない無歪加工をめざしております。

04

反射防止膜成膜加工

入出力面である研磨面には反射防止膜を成膜します。

電圧印加のための電極膜も成膜しますが、成膜装置の設備は有しておりませんので、協力工場での工程となります。

反射防止膜の他、高反射膜、ダイクロイックミラー、バンドパスフィルター等の多層膜も対応可能です。高出力レーザー向けの高光耐力仕様もご相談ください。

05

素子切断加工

研磨加工、成膜加工は大板の状態で加工する場合が多く、最後に素子切断加工となります。

素子切断時の切断代としては0.5mm程度となります。切断精度としては±0.02mm程度となります。

06

測定・評価

製品形状となったところで最終検査が行われます。

工程途中のデータと擦り合わせを行いながら、要求仕様を満たしていることを確認していきます。

07

納品・出荷

最終検査を終了した製品は丁寧に個別梱包され、緩衝剤入り専用ケースにて納品・出荷されます。

検査成績書には必要な数値データの他、反射防止膜等の分光チャートデータも添付されます。

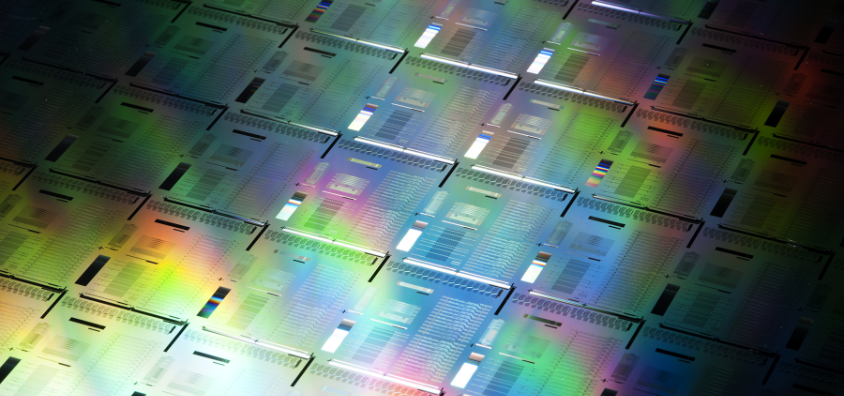

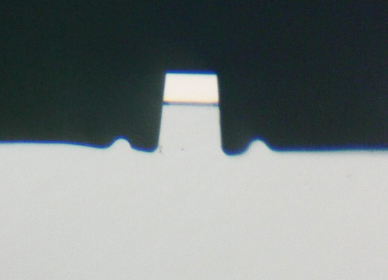

導波路研磨加工

光導波路は光ファイバー通信を始めとした光の制御や伝搬において広く利用されています。

特にニオブ酸リチウム(LiNbO3)結晶やシリコン(Si)結晶などに製作された微小な高屈折率部をコアとした光導波路による機能性デバイスとしての応用領域が更に拡大しています。

特にSOI(silicon-on-insulator)技術の進展により、光制御デバイスはその活躍の場を広げています。

ラムダプレシジョンではSOI光導波路の入出力端面への研磨加工において多くの加工実績を有すると同時に、敢えて研磨加工を行わず、機械加工のみで従来研磨加工品と同等レベルの結合効率を有する加工技術を産業技術総合研究所様と共同研究により開発し、製造コストの低価格化と短納期化を実現致しました。

また、タンタル酸リチウム(LiTaO3)結晶などによる波長変換用QPM (Quasi Phase Matching)素子においても、当社の加工技術が広く採用されています。

ラムダプレシジョンの高精度研磨加工技術は、機能性光デバイスの創出に広く寄与しています。

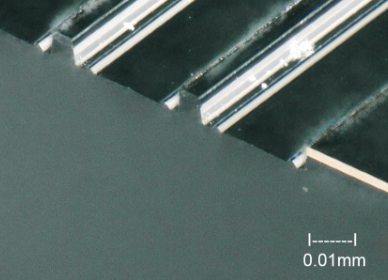

SOIウエハ光導波路研磨加工

お客様よりご支給頂いたSOIウエハより指定位置から素子の切り出しを行い、端面の研磨加工を行います。切り出した素子の位置管理(アドレス情報)も確実に行い、短納期にて加工を完成させます。また、端面の仕上げ位置管理が必要な場合も対応致します。

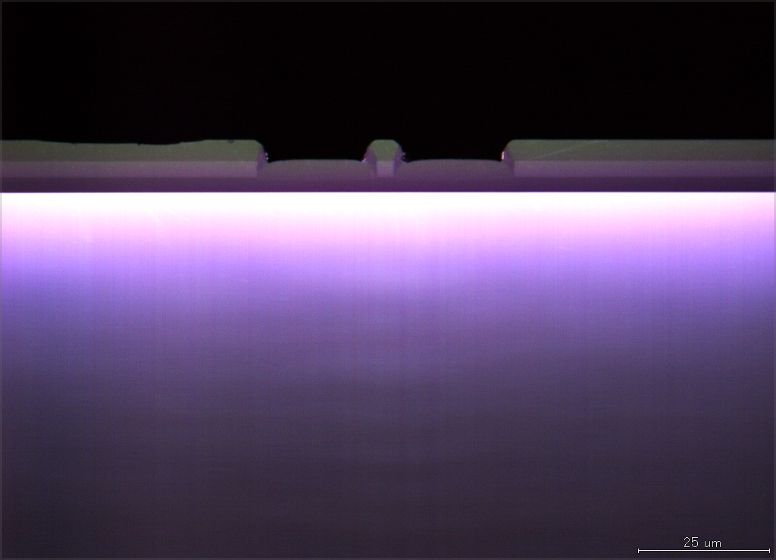

光導波路鏡面化加工

ラムダプレシジョンでは研磨加工を行わず、研削加工のみで導波路端面を鏡面化する独自技術(ラップ加工)により、製造コストの低価格化と短納期化を実現しています。

導波路ラップ加工は国立研究開発法人 産業技術総合研究所様と当社との共同研究により開発した技術成果です。

位置合わせ端面研磨加工

ラムダプレシジョンでは光導波路端面を高精度に研磨加工をすると同時に研磨端面の位置制御を可能としています。±10μmの制御性を有しています。

尚、端面位置基準点の設定につきましては事前のお打ち合わせをお願いしております。

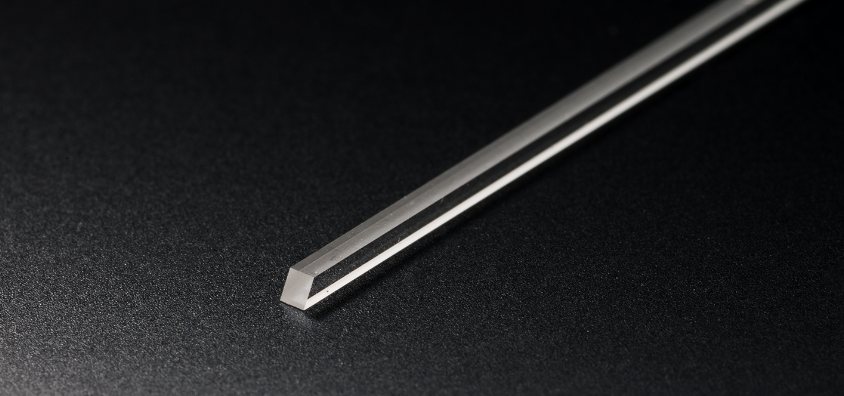

リッジ型導波路加工

ラムダプレシジョンでは独自の薄片化研磨技術、接合技術、機械加工技術により、バルク結晶によるリッジ型光導波路を製作しています。

光導波路のコア部をニオブ酸リチウム(LiNbO3)結晶として、シリコン(Si)基板上に製作します。

ロッド型導波路加工

ラムダプレシジョンでは独自の薄片化技術と接合技術によりニオブ酸リチウム(LiNbO3)結晶を□5μmのコア構造としたロッド型光導波路素子を製作しています。

高効率QPM素子の他レーザー素子としての応用が期待されています。

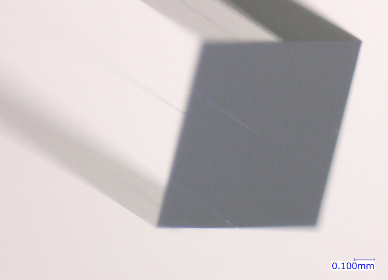

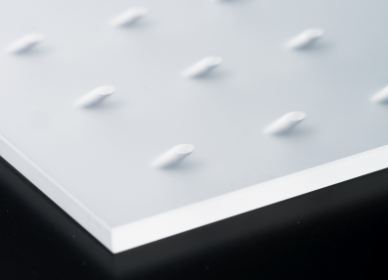

薄片研磨加工

ラムダプレシジョンでは独自の研磨加工技術により光学結晶の薄片化に積極的に取り組んでおります。

強誘電体結晶であるニオブ酸リチウム(LiNbO3)結晶は光ファイバー通信技術において、高速光変調素子として広く利用されていますが、更なる集積化・高速化のため、シリコン(Si)基板上に直接接合され、数μmの厚さに薄片研磨加工されることにより様々な可能性が検討されています。

また、高効率でかつ安全性の高い次世代全固体型リチウムイオン二次電池に使用される固体誘電体の成形加工にも当社の薄片化技術が期待されています。

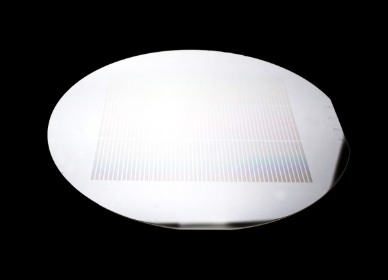

5μmニオブ酸リチウム(LiNbO3)結晶

厚さ5μmに薄片研磨加工されたニオブ酸リチウム結晶基板です。

他にΦ3インチのシリコン(Si)ウエハに直接接合されたニオブ酸リチウム(LiNbO3)結晶を厚さ5μm以下に薄片研磨加工した製品は半導体プロセスを経て超高速光変調素子へと集積化されます。

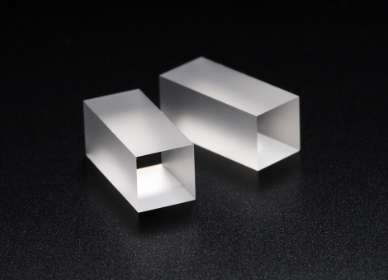

レーザー結晶研磨加工

ラムダプレシジョンではNd:YAGレーザーを始めとする各種固体レーザー用結晶および波長変換用非線形結晶の研磨加工を行っております。

レーザー媒体は結晶(crystal)の他、ガラス(Er:glass)や(セラミックス(ceramic)、コンポジット(composite)など、様々な仕様に対応した豊富な加工実績がございます。

特にNd:TAGやTi:サファイア(sapphire)ロッドの端面ダメージ除去再研磨加工も多くの加工実績がございます。

(Nd:YAG, Yb:YAG, Lu:YAG, Tm:YAG, Nd:YVO4, Ti:Sapphire, Cr:Forsterite, …and many others.)

また、波長変換用非線形結晶(KTP, LBO)も同様に多くの加工実績がございます。

高光耐性仕様の反射防止膜(ARコート)も含め、ご相談ください。

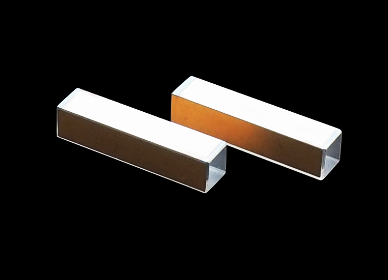

Nd:YAG(Y3Al5O12)結晶

Nd:YAGは代表的な固体レーザ媒体であり、広く採用されているシステムです。ラムダプレシジョンでは端面ダメージ除去再研磨加工の他、矩形ロッドなどの特注仕様にも対応しております。

LBO(LiB3O5)結晶

LBO結晶は代表的な波長変換素子です。位相整合条件が広く、対応波長範囲も広いため、多くのシステムに採用されています。ラムダプレシジョンでは短パルスレーザ対応の薄板仕様にも対応しておりますのでご相談ください。

QPM素子

非線形結晶の分極反転による疑似位相整合(QPM)とした波長変換素子です。反転周期長の調整により動作波長域を自由に設定できるため応用が広がっています。MgO:LiNbO3結晶、MgO:LiTaO3結晶、LBGO結晶などが使用されています。

EOM素子

電気光学(EO)結晶を利用したEOM素子です。結晶に印加した電界強度に比例して生じる屈折率の変化により、入射光に対する位相や強度の制御に利用されています。MgO:LiNbO3結晶などが使用されています。

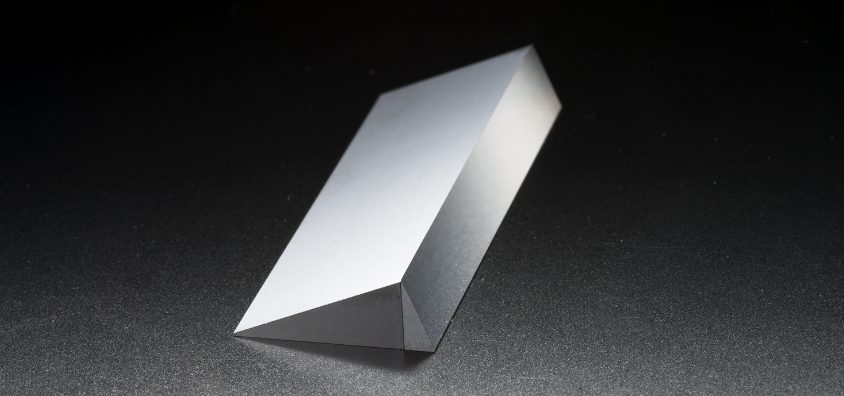

分散プリズム

素材の持つ屈折率の波長分散を利用した分散プリズムです。光線の波長分離に利用される他、短パルスレーザーにて生じるパルス広がりの補償にMgO:LiNbO3結晶などが使用されています。

NC加工・切断加工

ラムダプレシジョンでは超音波を併用したハイブリッド型脆性材専用加工機(龍牙)にて結晶の機械加工開発を積極的に取り組んでおります。

龍牙は超音波発振器を搭載したNC工作機械であり、高剛性5軸インデックステーブルを持つことにより様々な形状加工を可能とし、劈開性のある結晶でも安全に機械加工することが可能となります。

結晶のような脆性材料の他、サファイアやセラミックス、超鋼材など高硬度材料の加工も得意領域としています。

また、切断加工においては、内周刃スライサー、外周刃スライサー、ダイシングソーなどにより光学結晶を始めとした様々な材料の切断加工を行っております。

ラムダプレシジョンでは国立研究開発法人 産業技術総合研究所様と当社との共同研究により開発した端面ラップ加工により、SIO光導波路素子の端面における研磨レス化に成功し、製造コストの低価格化と工期短縮を実現しています。

超音波併用5軸NC加工機(龍牙)

超音波併用5軸NC加工機(龍牙)は3D加工データによる自動連続運転を可能としております。超音波発振器を内蔵したスピンドルと専用工具により、砥石の目詰まりを抑えた加工が可能となり、工具の長寿命化と連続運転を実現しています。

龍牙

超音波併用特注工具により様々な形状加工に対応します。ご相談ください。

ロッド打ち抜き加工

結晶、ガラス、セラミックス等の各種材料からのロッド状の打抜き加工を行ないます。

工具への目詰まりが発生しないため、径に対して長尺ロッドの打抜きが可能となり、少ない加工代により、高効率の収率が可能です。

また、加工ワークへの高精度な位置決めが可能なため、任意の位置からの切り抜き加工が可能となります。

斜め穴あけ加工

5軸制御により任意の位置、任意の角度にて穴あけ加工が可能となります。

加工面粗さはラップ仕上げ程度となりますが、ご相談ください。

3D加工

素材を選ばず様々な形状加工が可能となります。ご相談ください。

ダイシング

光導波路リッジ加工

ニオブ酸リチウム(LiNbO3)結晶を□5μmのリッジ加工を行います。

シリコン(Si)などのベースに接合されたLNを5μmに薄片研磨加工を行った後、5μm幅のリッジ加工を行います。LNの他、様々な素材に対応致しますので、ご相談ください。

光導波路端面ラップ加工

SIO光導波路素子の端面(光入出力面)における研磨加工を省くことにより、製造コストの低価格化と工期短縮を実現しています。

本技術は国立研究開発法人 産業技術総合研究所様と当社との共同研究により開発致しました。

内周刃スライサー

ブロックスライス

結晶インゴットを任意の形状に切り出し加工を行ないます。結晶軸方位出し後にウエハスライスの他、ブロックスライスも行います。ご相談ください。

成膜加工

光学素子の入出力面における反射防止膜や高反射膜、またはダイクロイックミラーなど、ご要求仕様に応じた光学薄膜加工を行います。

光通信用素子においてはイオンアシスト(IAD:Ion beam Assisted Deposition)成膜装置による成膜が一般的ですが、光耐性が要求される固体レーザー用素子においては耐性型電子ビーム(EB:Electron Beam)法を採用することになります。

また、必要に応じてイオンビームスパッタ(IBS:Ion Beam Sputtering)や、イオンプレーティング(IP:Ion Plating)成膜法を採用する場合もあります。

他にミラー用の金属膜(アルミ、金)、電極用金属膜(クロム、ニッケル、金)の成膜も行います。

ラムダプレシジョンではこれらの成膜加工を緻密な連携のもと協力メーカーに依頼しております。

IAD(Ion beam Assisted Deposition)成膜装置

精密組み立て加工

ラムダプレシジョンでは複数の加工品による高精度組み立て加工にも対応しております。

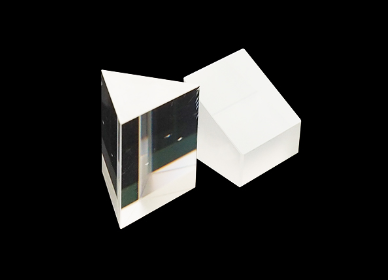

シリコン(Si)プリズム(先端100μm)

超短パルスレーザーのビーム品質を測定・評価するためのターゲットプリズムです。鋭利な頂角をもつ高純度シリコン(Si)プリズムを製作し、その先端を40mmに渡り100μmのみ突出させてオプティカルコンタクトにて組み上げています。

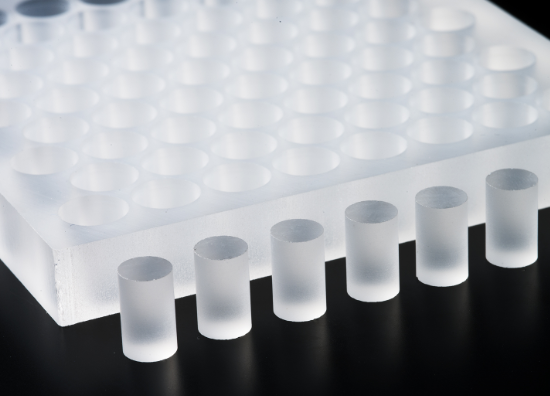

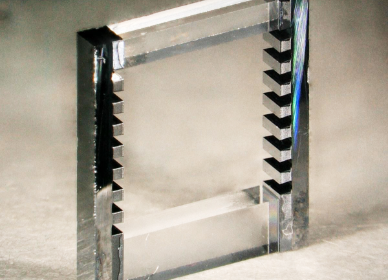

シリコン(Si)棚状組み立て(ピッチ500μm)

エッチングプロセスにより成形されたシリコンウエハより切り出し、高精度に組み立てられた構造体となります。

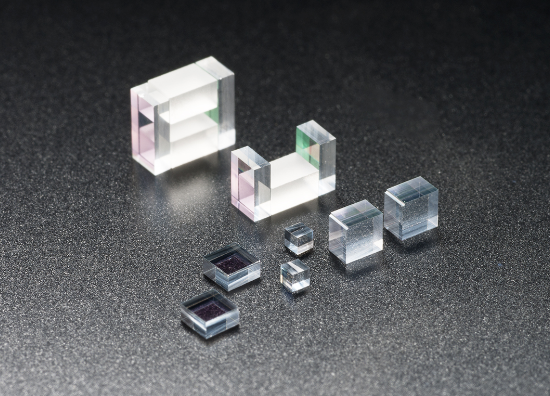

エアギャップエタロン

2つの反射面をもつファブリ・ペロー干渉系においては干渉間距離を厳密に制御する必要がありますが、それ故に構造が大型化する場合があります。当社では厚さ制御技術とオプティカルコンタクト技術により、小型化を可能にしました。様々な仕様に対応致しますので、ご相談ください。

ファイバレーザ用出射ロッド